2021.03.18

お知らせ【まとめ】金属3Dプリンターの全体感が分かる!(市場概況・ビジネスモデル・造形方法・造形品)】

こんにちわ。

株式会社タカノです。

当記事を読んで頂くことで金属3Dプリンターの全体感を把握することが出来ます。

具体的には、金属3Dプリンターの市場状況から今後の展開、どのようなものが造れるかまでを理解頂けます。

※約20分で読める記事です。20分後には「金属3Dプリンターとは何か?」「ビジネスの状況はどうなっているのか?」「どのようなものが造れるのか?」が理解出来ているはずです。

【この記事を読んで分かること】

①市場概況

→売上規模は?シェアは?状況は?課題は?今後の方向性は?

②ビジネスモデル

→価格は?ビジネスモデルは?

③造形方法

→どのように造形するの?ルールは?付帯設備は?

④金属3Dプリンターの強み

→強みは何?どんなものが造れるの?従来の金属加工と何が違うの?

金属3Dプリンターの全体感をお伝えする為に、大きく2つの構成に分けて説明します。

1つはビジネスをご説明します。

金属3Dプリンター市場がどのようになっているかをご理解頂けます。

2つめに技術についてご説明します。

金属3Dプリンターでどのように金属製品を造るのか、強みが何かご理解頂けます。

金属3Dプリンターのビジネス①:市場概況

金属3Dプリンター市場概況として「売上規模」「販売台数・シェア」「状況」「課題」「今後の方向性」についてお伝えします。

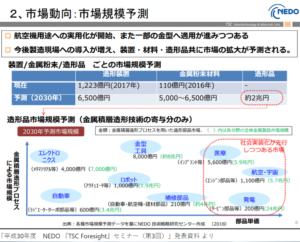

金属3Dプリンター市場:売上規模

まず始めにお伝えすると金属3Dプリンターは成長市場です。

売上規模は2017年時点で「造形装置:1,223億円」「金属粉末材料:約110億円」。2030年には「造形装置:6,500億円」「金属粉末材料:6,500億円」「造形品:約2兆円」まで拡大成長すると予測されています。

特筆すべきは「金属粉末材料」「造形品」の急成長。金属3Dプリンターで造形される金属製品が増加することを意味しています。「医療」「航空・宇宙」「自動車」の業界では、特に金属3Dプリンターの利用率が高まると予測されています。

出典:国立研究開発法人 新エネルギー・産業技術総合開発機構(NEDO)より

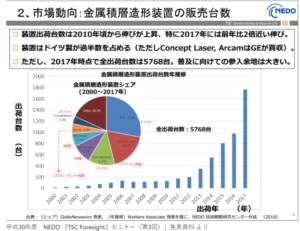

金属3Dプリンター市場:販売台数・シェア

2018年は全世界で約2,300台が販売されました(内、国内は100台ほど)。2017年が1,800台弱であることからも市場が伸びていることが分かります。

主要な金属3Dプリンターメーカーは欧米で、特にドイツが高いシェアを占めています。

出典:国立研究開発法人 新エネルギー・産業技術総合開発機構(NEDO)より

2014年頃までは、3Dプリンターと言えばプラスチック製品を造形する「樹脂3Dプリンター」が主流でした。しかし2019年時点では、全世界約180社の3Dプリンタ関連企業の内、約50社近くが金属3Dプリンター(metal machines)を扱うほどに存在感を高めています。

出典:AMFG調査 より

金属3Dプリンター市場:状況

金属3Dプリンター市場の状況を見ていきます。

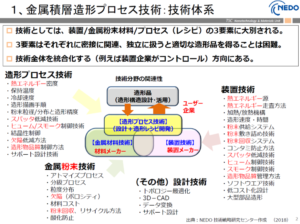

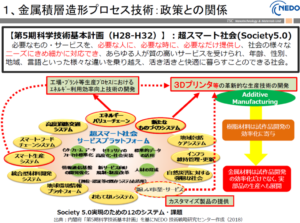

まず初めに金属3Dプリンター市場は、「装置」「金属粉末材料」「プロセス」と3つの要素で構成されています。

「装置」は金属3Dプリンターメーカーは製造・販売をしています(もしくは商社・卸売業者が販売)。

ユーザーは大企業・大学・研究機関を中心とした「自社で購入し研究開発などに使用する」パターンと、受託造形企業と言われる「購入したプリンターでお客様からの依頼品を造形し販売する」パターンがあります。

「金属粉末材料」は金属3Dプリンターで使用される材料であり、粉メーカーが開発し販売しているケースが主流です。

金属粉末材料は造形品の精度に影響しますので、大学や研究機関も調査研究に取り組んでいます(ちなみに家庭やオフィスで使用される「プリンター」は、プリンター本体と消耗品はいずれもプリンターメーカーから販売されていますので、ややビジネス形態が異なります)。

「プロセス」は金属3Dプリンターで造形する為に必要な全てが含まれますので、非常に広義です。

例えば「熱(のシュミレーション、後処理など)」や「造形のノウハウ」などです。金属粉末材料同様に造形品の精度に影響しますので、産学官において調査研究が進められています。

出典:国立研究開発法人 新エネルギー・産業技術総合開発機構(NEDO)より

主用途は「試作品」の造形です(詳細後述)。将来的には実部品の造形も期待されています。なお海外の企業では、既に実部品の造形にも使用されています。

出典:国立研究開発法人 新エネルギー・産業技術総合開発機構(NEDO)より

金属3Dプリンター市場:課題

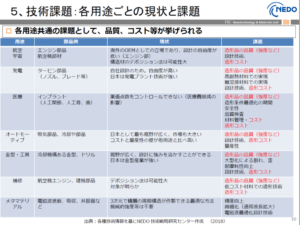

課題は「コスト」と「品質」です。

「コスト」

金属3Dプリンター及び材料が高額なため、導入できる企業が限られます。また同じ理由から受託造形企業がお客様から依頼を受けて販売する価格も高額になります。

「品質」

品質保証の観点から、実績がある技術が優先されます。また日本では伝統的な技術(切削加工、鋳物、ダイカストなど)を信頼する傾向が強く、新技術への挑戦へ躊躇する傾向があります。

金属3Dプリンターが「実部品の造形にも使用」されるようになるためにも、上記課題を解決していく必要があります。

出典:国立研究開発法人 新エネルギー・産業技術総合開発機構(NEDO)より

金属3Dプリンター市場:今後の方向性

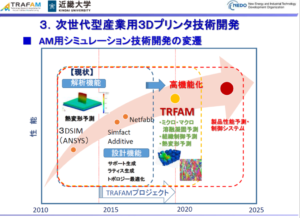

今後の方向性として「シュミレーションによる造形精度の向上」が推進されています。

上述した「装置」「金属粉末材料」「プロセス」の3要素が連動し造形精度が向上することで、「品質」に対する信頼性が高まることが期待されています。

出典:TRAFAM使用 より

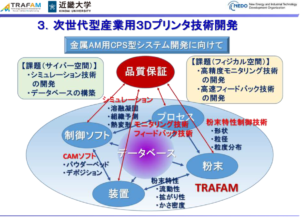

加えて「造形要望に対し瞬時に造型可否を判断出来るシステム」にも期待が高まっています。

現状は個々のニーズに対して、造形可否を含めた検討をしていましたが「システム構築」「シュミレーション精度向上」により、「造形可否の判断」「最適な造形条件の選定」「最適形状の提案(ジェネレーティブデザインなど)」「強度の計算」「品質保証」が瞬時に行われるようになるでしょう。

より実用的に、安心して金属3Dプリンターを使用出来るようになることが期待されています。

出典:TRAFAM使用 より

金属3Dプリンター市場のまとめ

金属3Dプリンターの市場概況をまとめますと下記となります。

金属3Dプリンター市場概況のまとめ

・市場は成長傾向(売上規模(全体) 2017年:約1,300億円 → 2030年:約3.3兆円見込み)

・本体販売シェアは欧米(特にドイツ)が高い

・市場は「装置」「金属粉末材料」「プロセス」の3要素で構成される

・現状の課題は「コスト」「品質」

・今後の方向性はシュミレーション精度が向上しシステム化が進む

金属3Dプリンターのビジネス②:ビジネスモデル

金属3Dプリンターのビジネスモデルは「メーカー」「受託造形企業」によって異なります。それぞれのビジネスモデルについてお伝えします。

金属3Dプリンターのビジネスモデル:メーカー

メーカーとは金属3Dプリンターの装置を製造・販売する企業です。

主な収益は「装置の販売価格(金属3Dプリンター本体)」「金属粉末材料(消耗品、粉メーカーより購入しプリンターメーカーが販売)」「保守・サポート費」となります。

装置の販売価格は安いモデルで数千万円、高いモデルでは数億円ほどします。また装置毎に「造形可能サイズ」「取り扱える材料」が異なります。

メーカーから金属3Dプリンターを購入したユーザーは、自社の研究開発に使用したり、ビジネスとして活用します。

■ご参考(各メーカー・マシンの特徴一覧)

http://www.j3d.co.jp/business/index18.html

金属3Dプリンターのビジネスモデル:受託造形企業

受託造形企業とは金属3Dプリンターを購入して造形したものを販売する企業のことです。

主な収益は「造形品を販売した売上」となります。お客様が希望する造形品を造り販売することで収入を得ます。

造形サイズ・素材に応じて価格が変動しますが、小さいサイズ(~10㎝程度)で数十万円/個、大きなサイズ(30㎝以上~)になると数百万円/個するケースもあります。

金属3Dプリンターは高額なため、企業は「自社で装置を購入することが厳しい」「1個だけ造りたいものがある」時などに、受託造形企業に外注と言う形で造形依頼を行うケースがあります。

金属3Dプリンターのビジネスモデル:新規事業としての金属3Dプリンター

新規事業として「金属3Dプリンターによる受託造形事業」を始める企業もあります。

本業との相乗効果を高めるために金属3Dプリンターと親和性が高い事業を行っていた企業が取り組むケースが殆どです(例:機械加工×金属3Dプリンターなど)。

「新規売上の創出」や「本業への貢献(新規顧客の開拓)」「プロモーション効果(会社の認知向上)」が見込めます。

金属3Dプリンターのビジネスモデルをまとめますと下記となります。

・金属3Dプリンターメーカーは「装置」「金属粉末材料」「保守・サポート」販売費が収益

・受託造形企業(金属3Dプリンターを購入して造形したものを販売する企業)は「造形品を販売した売上」が収益

・新規事業として「金属3Dプリンターによる受託造形事業」を始める企業もある

金属3Dプリンターの技術①:造形方法

金属3Dプリンターの技術として「造形方法(ルール、付帯設備)」「造形品(強み、造れる形状、従来の金属加工との違い)」についてお伝えします。

金属3Dプリンターの造形方法:基本情報

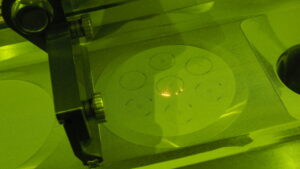

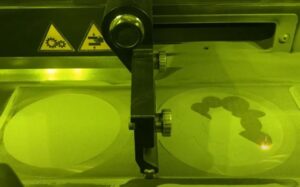

金属3Dプリンターは「パウダーベット方式」と呼ばれる印刷方式が最も一般的です。

材料である金属粉をプリンター内にセットし、高温のレーザーで照射し溶融させて一層づつ造形します。

株式会社タカノ 公式YouTubeサイトより

金属3Dプリンターの造形方法:ルール

「自由に造形できる」と思われがちな金属3Dプリンターですが、大きく3つの制約を考えなければいけません。

それは「サポート」「応力による反り」「湿度」です。

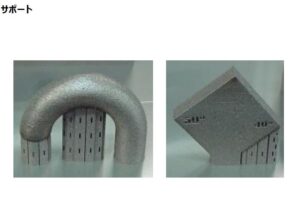

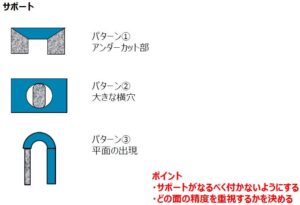

金属3Dプリンターの造形方法:ルール 1)サポート

サポートとは造形品と一緒に造形をされる支柱のことです。下記図の中では、造形品の下にある”切り取り線のようなものが付いたもの”がサポートです。

サポートの役割は大きく2つあり「造形姿勢を保つ」「熱を逃がす」ことです。

造形中に形状が崩れることを防ぐため、主に下記①②③箇所にサポートが生成されます(”ポイント”については後ほどご説明します)。

また熱応力により造形が崩れることを防ぐため熱を逃がす役割も担っています(”熱応力”については後ほどご説明します)。

印刷が終わった後に生成されたサポートを除去する必要があります。

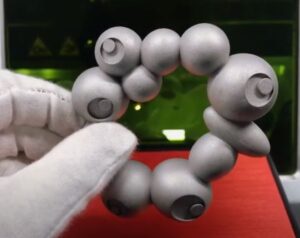

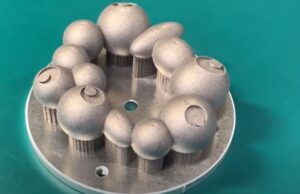

実際に金属3Dプリンターで造形したオブジェを例に、サポート生成から除去までの流れをご説明します

実際に金属3Dプリンターで造形したオブジェを例に、サポート生成から除去までの流れをご説明します

まず金属積層造形用のSTLデータから、プリントをスタートします。

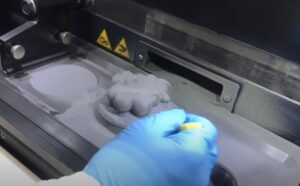

造形後に融解されなかった金属粉末材料の中から、造形品が出てきます。

付着した金属粉末を刷毛で落とします。

ハンマーなどを使って、付着した・内部に残った粉を落とします(事前に粉が抜けるように造形品に抜け穴を設けておきます)。

サポートが付いた形で姿を現します。

【注意】アルミニウムの粉は非常に微粒なため「吸い込まない為のマスク」「手に付着しないように手袋」を装着して作業を行ってください

マスクは顔に密着するように設計された「防じんマスク」を使用しましょう。

また手袋をして金属粉が手に付着しないようにしましょう。

サポートを除去していきます。

ニッパー・ペンチを使って除去することが出来ます(切ったり、ねじ切ったりするイメージです)。

内部のサポートを取る時にはピンポンチ・ピック&フックセットを使って行います。

ニッパーと併用し、サポートが多くある箇所はこのペンチでサポートを”むしり取る”と効率的に作業を進められます。

ニッパー・ペンチが届かない場所には、ピンポンチや、ピック&フックセットを使い除去します(サポートをかき出すイメージです)。

紙やすりで表面を仕上げます。

次にショットブラスト処理を行います。

紙やすりとショットブラストを2、3回繰り返すことで、表面がきれいに仕上がります。

具体的には、金属3Dプリンターからの造形上がり時はRa10±1㎜(少しザラザラした感触)ですが、紙ヤスリ&ショットブラストによりRa1㎜(スベスベした感触)程度まで仕上げることが出来ます。

造形品によってはより高い精度(寸法公差100分台など)が必要になる場合もあります。

100分台の精度が必要な時は、機械加工やワイヤーカットなどを併用して精度を出す必要があります。

以上、一連の工程を経て、最初に見て頂いたオブジェが完成します。

ご覧頂いた通り、サポートの除去は非常に工数が掛かります。特に内部に出来たサポートは特に除去が困難です。

出来る限りサポートが付かない形状で造形をすることがポイントです。

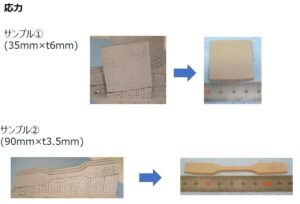

金属積層造形のルール:2)応力による反り

応力による反りは、印刷後に造形品に溜まる残応力(物体内に残る力)が原因で発生します。

金属積層造形では、材料である金属粉に高温のレーザー光を照射し溶融させて積層造形します。冷たい金属粉に高熱のレーザー光を照射する為、造形品の内部に残応力が溜まります。

従って、サポート除去後に残応力が造形品に影響し「反り」が発生します下記は事例となりますが、底面の左右が斜め上に反り上がってしまいます。

質量が大きい造形品ほどその傾向が顕著に現れます。例えば豆腐のような四角く質量がある物体を造形した場合、底面が大きく反り上がります。

残念ながら現時点ではこの熱応力を完全に無くすことは出来ません。

しかし緩和をすることで、望む形状・寸法公差で造形することは可能です。

緩和の方法としては大きく3つあります。

①は造形後にサポートが付いたまま炉に入れて熱するという方法です。

熱することで残応力が造形品から放たれて、造形品の反りを回避することができます(熱した影響によりステンレス素材などは写真のような酸化皮膜が付く場合があります)。

②は金属3Dプリンターによっては、造形前に造形エリアを加熱する(温める)ことで、応力を緩和させる機能を持ったプリンターもありますが非常に高額です。

②の手段を取ることが難しい場合は、①の炉による熱処理と③の反りにくい設計を掛け合わせることで、反りにくい造形を実現するかがポイントになります。

金属積層造形のルール:3)湿度

金属粉末材料は湿度により造形品質が低下します。材料分の保管・造形時において湿度の管理(除湿)が必要になります。

また金属3Dプリンターを設置する部屋は、湿度を一定に保つ必要があります(アルミニウムの場合は常に湿度35%以下の環境である必要がありますが、部屋を全面改装した場合は費用が高額となります)。

金属積層造形のルールをまとめますと下記となります。

・造形時のルールとして「サポート」「応力による反り」「湿度」に気を付けなければならない

金属3Dプリンターの造形方法をまとめますと下記となります。

金属3Dプリンター造形方法のまとめ

・「パウダーベット方式」と呼ばれる「材料である金属粉をプリンター内にセットし高温のレーザーで照射し溶融させて一層づつ造形する」方式が一般的

・造形時のルールとして「サポート」「応力による反り」「湿度」に気を付けなければならない

金属3Dプリンターの技術②:金属3Dプリンターの強み

金属3Dプリンターの強みは「①複雑」「②中空化」「③一体化」形状が造形出来ることです。

それは「①複雑」「②中空化」「③一体化」形状です。

実際の造形事例を基にご説明いたします。

金属3Dプリンターで造れるモノ①複雑形状

金属3Dプリンターは従来の金属加工では造形が出来なかった複雑な形状を造形することに適しています。

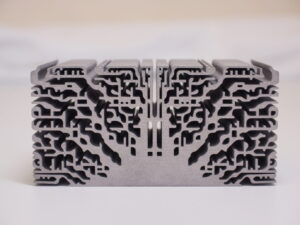

■事例①:熱交換器のコンセプトモデル

・素材:アルミニウム(AlSi10Mg)

・特徴:ウェーブ状のパイプで表面積をアップすることで熱冷却効果の向上、0.3㎜の薄い板厚による部品の軽量化

ウェーブ状のパイプを無数に配置する複雑形状は、金属3Dプリンターだからこそ造形出来る形状です。

薄い板厚で造形することも出来るので、車体の軽量化が見込めます(例:F1などの高付加価値自動車、電気自動車)。

続いて、現在金属3Dプリンター技術において「ジェネレーティブデザイン(最適な工法を提案してくれる)」「トポロジーの最適化(最適な形状を提案してくれる)」がトレンドです。

■事例②:ジェネレーティブデザインのステアリングマウントコンセプトモデル

・素材:アルミニウム(AlSi10Mg)

・特徴:耐荷重性を保持したまま極限までの軽量化を実現

一つ一つの部品の軽量化の効果は微々たるものだとしても、これらの部品点数が多くなればなるほど軽量化の効果は絶大となります。

例えば飛行機などに軽量化パーツが数百点~搭載された場合は、一つ一つの軽量化が積み重なることで飛行機本体の重量が軽くなります。

それにより使用する燃料の軽減(=コスト削減)を実現すること可能です(海外の飛行機では3Dプリンターにより軽量化されたパーツが搭載されています)。

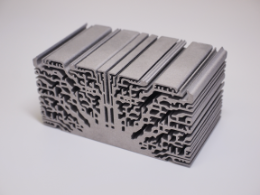

■事例③:フラクタルツリーヒートシンクコンセプトモデル

・素材:アルミニウム(AlSi10Mg)

・特徴:樹の構造に学び根本(幹)が太く先端(枝葉)へ向かうにつれて細くなるデザイン(放熱性が見込める)

樹の枝葉、雪の結晶、鳥の骨格、毛細血管などは、自然が生み出した究極の設計と言えます。

3Dプリンター業界においてもジェネレーティブデザインに加え、サスティナブルデザイン(環境的に持続可能な設計)、バイオスフィア(生物圏)などの言葉を聞く機会も増えました。

未来の工業デザインはより自然、生物、有機体に近しいものとなっていくのではないでしょうか。

金属3Dプリンターではこのような複雑形状の造形を実現出来ます

金属3Dプリンターで造れるモノ②中空化(ハニカム・メッシュ・ラティス)

金属3Dプリンターは中空化(=空間の設計)が出来ます。

■事例④:中空化サンプル(はにかむリンゴいちご)

・素材:ステンレス(SUS316L)

・特徴:内部をハニカム(honey comb=ハチの巣)構造で造形、正六角形の集合体により強度を保持したまま軽量化を実現

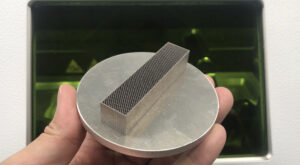

■事例➄:メッシュサンプル

・素材:アルミニウム(AlSi10MG)

・特徴:0.2㎜の薄板にてメッシュ形状を造形(フィルターなどへの利用を期待)

ラティス構造も造形出来ます(枝状に分岐した格子が周期的に並んだもの)。

樹脂3Dプリンターの事例となりますが、adidasのスニーカーでラバーソールに3Dプリンターの技術を活用したモデルがあります。

ラティス構造により通気性と弾力性を実現しています。

金属3Dプリンターではこのような中空化(=空間の設計)が可能です

金属3Dプリンターで造れるモノ③一体化

金属3Dプリンターでは部品の一体化を実現できます。

■事例⑥:フィンボール

・素材:ステンレス(SUS316L)

・特徴:内部のフィン(ブレード)とボールを一回で造形、自社名を入れるカスタマイズを実現

従来の造形方法では2部品を溶接して付けることで造形していました。

金属3Dプリンターでは一体化して造ることが可能。部品点数を削減し、合理化(=コスト削減)を実現することが出来ます。

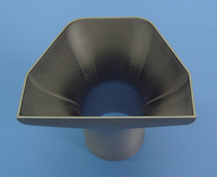

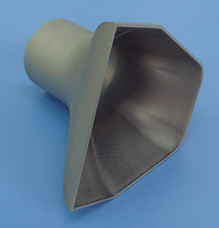

■事例➆:一体型バキュームダクト

・素材:ステンレス(SUS316L)

・特徴:ダクト部とパイプ部を一体造形、シームレス(継ぎ目なし)設計により吸引力向上

事例⑥同様に従来は2部品を溶接して造形するのですが、金属3Dプリンターでは一体化して造形することが出来ます。吸引部が滑らかな流線を描き、吸引力向上が見込めます。

金属3Dプリンターではこのような一体化した造形が可能です

金属3Dプリンター強みのまとめ

・「複雑形状」が造形可能(従来の金属加工では造形が出来なかった形状が造形できる)

・「中空化(=空間の設計)」が可能(部品の性能向上が実現できる)

・「一体化」が可能(コスト削減や部品の性能向上が実現できる)

全体のまとめ

長時間に分かりご覧頂きありがとうございました。

最後に全体をまとめます。

金属3Dプリンター市場概況のまとめ

・市場は成長傾向(売上規模(全体) 2017年:約1,300億円 → 2030年:約3.3兆円見込み)

・本体販売シェアは欧米(特にドイツ)が高い

・市場は「装置」「金属粉末材料」「プロセス」の3要素で構成される

・現状の課題は「コスト」「品質」

・今後の方向性はシュミレーション精度が向上しシステム化が進む

金属3Dプリンタービジネスモデルのまとめ

・金属3Dプリンターメーカーは「装置」「金属粉末材料」「保守・サポート」販売費が収益

・受託造形企業(金属3Dプリンターを購入して造形したものを販売する企業)は「造形品を販売した売上」が収益

・新規事業として「金属3Dプリンターによる受託造形事業」を始める企業もある

金属3Dプリンター造形方法のまとめ

・「パウダーベット方式」と呼ばれる「材料である金属粉をプリンター内にセットし高温のレーザーで照射し溶融させて一層づつ造形する」方式が一般的

・造形時のルールとして「サポート」「応力による反り」「湿度」に気を付けなければならない

金属3Dプリンター強みのまとめ

・「複雑形状」が造形可能(従来の金属加工では造形が出来なかった形状が造形できる)

・「中空化(=空間の設計)」が可能(部品の性能向上が実現できる)

・「一体化」が可能(コスト削減や部品の性能向上が実現できる)

以上、ご覧頂きありがとうございました。

株式会社タカノ

*当記事に記載した内容は公開資料を基に編集しております。万が一情報に誤り等ありましたら恐れ入りますが「お問い合わせ」よりご連絡を頂けますようお願い申し上げます。