造形実績1000件以上!

アルミニウム研究所とは

2019年、株式会社タカノ(精密板金/長野県松本市)における新たなものづくりへの挑戦として設立されました。

タカノの強みである高い技術力(3D設計・金属加工)と品質管理力を軸に、金属3Dプリンタによるアルミニウム造形へ取り組んでいます。

長野県から世界へ、そして日本の金属3Dプリンタ活性化へ繋げます。

(令和2年度 中小企業庁 JAPANブランド育成支援等事業 採択事業 / 日本貿易振興機構(ジェトロ)輸出大国コンソーシアム 支援事業)

私たちの強み

- 精密板金で培った金属加工ナレッジ:精密板金で培った金属加工の技術力を軸に、高品質なものづくりを実現(50年の歴史)

- 金属3Dプリンタの造形実績:自動車部品・精密機器メーカーを中心に、多種多様な造形を実現(累計実績1000件以上)

- 研究・試験に基づく造形品質:研究機関との連携を通じ金属積層造形の基礎物性から造形品質までを数値化(産学官連携)

| 設備 | Truprint1000(TRUMPF社製) |

|---|---|

| 加工範囲 | Φ96mm × H75mm |

| 材料 | アルミニウム(AISi10Mg) |

| バウダー粒度 | 40μm以下 |

| 単層肉盛厚さ | 20μm |

| 精度 | ±0.1mm程度 |

| 表面品質 | Ra5〜10μm |

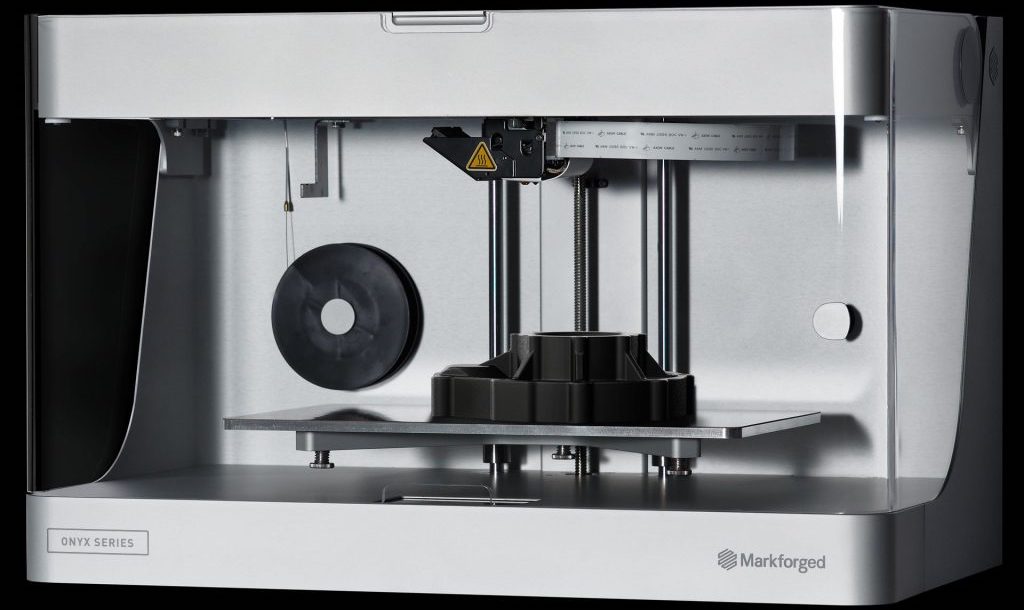

| 設備 | Mark Two(Markforged社製) |

|---|---|

| 加工範囲 | 320mm × 132mm × 154mm |

| 繊維材料 | カーボンファイバー、ファイバーグラス 高熱ファイバーグラス、ケブラー |

| 積層ピッチ | 100μm |

| 精度 | ±0.1mm程度 |

アルミニウム造形品の物性について

アルミ粉末材料

AlSi10Mg は良好な鋳造特性をもつアルミ鋳造合金で、「金属3DプリンタのアルミといえばAlSi10Mg」 というくらい代表的な粉末材料です。強度・硬さ・力学的特性が良好で、軽量化や部品の一体化・複雑な形状・中空形状などを目的とした試作造形に適しています。必要に応じて、機械加工・放電加工・溶接・ 研磨・塗装・表面処理・コーティングを施すことができます。

引張強度・耐力・伸び・弾性率・硬さ

| 試験 | 引張強度 (MPa) | 耐力 (MPa) | 伸び (%) | 弾性率 (GPa) | 硬さ* (HV) |

|---|---|---|---|---|---|

| 0° | 472 | 293 | 10 | 67 | 132 |

| 90° | 468 | 280 | 6 | 63 | 127 |

各データは3試験片の平均

*:硬さは試験片1個に対し、8〜9ポイント測定したが場所による偏りはなし

【参考】アルミダイカスト品の引張強度:310MPa程度 汎用アルミ合金の引張強度:260MPa程度

造形品の断面・内部欠陥観察データ

金属顕微鏡による

断面観察(90°)

ニコン製

EPIPHOT300

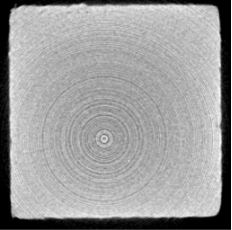

X線CTによる

内部欠陥観察(90°)

DAGE製

XD7600NT Diamond

上記は試験片の試験結果(長野県工業技術総合センターで実施)であり他の造形品の性能を保障するものではありません。

事例紹介

自動車

バッテリー

工具

材料

光学

化学

ロボット・装置

IT・通信

下記は弊社造形品のソリューション事例です。

詳しい内容をご希望の方はご連絡ください。

業界

自動車業界①

お客様の課題

複雑形状の吸気管パイプを試作したい

TAKANO Solution

パイプ部を金属3Dプリンタで、その他の部品を機械加工で造形。そして弊社で溶接を行い、お客様が望むモノが完成しました。(制作日数7日)。

業界

自動車業界②

お客様の課題

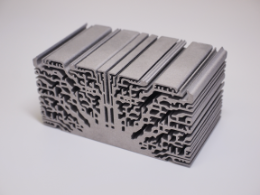

複雑形状かつ薄い板厚のヒートシンクを試作したい

TAKANO Solution

金属3Dプリンタメーカーと緊密に連携し、お客様専用にマシンパラメーターを調整。お客様が望む「複雑形状」「薄い板厚」のヒートシンク試作品が完成しました(製作日数7日)。

業界

自動車業界③

お客様の課題

みなし密度の低い金属を造りたい

TAKANO Solution

みなし密度の低い金属という難しい課題でしたが、マシンパラメーカーを細かく調整し、希望通りの造形品を完成しました。この取り組みを通じて「ボロボロの金属」「水が透る金属」も造ることが出来ました(製作日数3日)。

業界

工具業界

お客様の課題

従来の切削加工では造形できない、複雑形状の試作品を造りたい

TAKANO Solution

強度を保ちつつ、ご希望通りの複雑形状を造形しました。また、内部をハニカム構造にすることで、工具の軽量化・振動抑止を実現した事例もあります。(製作日数7日。

業界

材料業界

お客様の課題

社内のラインでしようする特殊な部品を造りたい。2Dの図面から、3Dデータ作成〜3Dプリントまでを全てお願いできないか?

TAKANO Solution

2Dの図面を頂き、3Dデータ作成〜3Dプリントまでを一貫してご対応いたしました。現在も少しづつ形状を変更して試用したいとのご要望から、継続的なご発注を頂いております。(製作日数5日)。

業界

光学業界

お客様の課題

光を集めるための部品において、従来の切削加工では造形できない穴を持った部品を造りたい

TAKANO Solution

綿密な打合せを繰り返し、ご希望の造形をご対応しました。ご希望の穴径、穴形状ございましたら、まずはご連絡ください(制作日数2日)。

業界

化学業界

お客様の課題

研究用部品を、メッシュ形状・銅素材でつくりたい。

TAKANO Solution

弊社では銅素材は対応していないため、造形後に銅メッキを行いご納品させて頂きました。メッシュ構造・ラティス構造・ハニカム構造など、豊富な試作実績がございます。

業界

ロボット業界

お客様の課題

建機用の試作部品を造りたい。

TAKANO Solution

データのやり取りに加えお客様をご訪問させて頂き、綿密なやり取りを重ねてお客様がご希望される造形品を造りました。(制作日数2日)。

業界

IT・通信業界

お客様の課題

アルミ素材で装置のボディーを造形したい。コスト低減を実現しながらも、特殊なR加工に対応して欲しい。

TAKANO Solution

お客様と打合せした結果、金属3Dプリンタよりも板金の方がお客様のニーズにお応え出来ることから、板金加工でご対応させて頂きました。弊社はアルミの板金加工も強みです。お客様のニーズに最適な形でご対応いたします。